In diesem Artikel

Leitfaden zur Reduzierung der Gesamtbetriebskosten (TCO)

Auf den ersten Blick erscheint es wahrscheinlich eher unlogisch, das Zehnfache für eine Komponente auszugeben. Langfristig sind damit jedoch Einsparungen in Höhe von einer halben Million Euro möglich. Bei Kosteneinsparungen denken Unternehmen meistens zunächst an die Reduzierung der Einkaufskosten. Aber das könnte auch Sparen am falschen Ende sein. Stattdessen bietet sich eine Prüfung der Gesamtbetriebskosten (Total Cost of Ownership, TCO) an, die langfristig für erhebliche Einsparungen sorgt.

Die TCO umfassen wesentlich mehr als nur den Kaufpreis: Es sind alle Kosten, die während der Lebensdauer eines Produkts entstehen u.a. Einkauf, Lagerung, Logistik sowie Verwaltung und Reparaturen.

Die TCO sind häufig erst dann Gegenstand von Diskussionen, wenn Maschinenprobleme auftreten. Es bietet jedoch wesentlich mehr Vorteile, sie von Anfang zu berücksichtigen.

Es gibt vier Hauptbereiche, die sich für die Reduzierung der TCO anbieten:

1. Technischer Aspekt

2. Sicherheit

3. Prozess

4. Lagerung

Werfen wir einen genaueren Blick auf die Schritte und Möglichkeiten.

Technischer Aspekt

Beim technischen Aspekt ist es wichtig, dass das System mit den passenden Produkten ausgestattet ist. Wenn Sie Komponenten (z. B. Ventile und Schläuche) verwenden, die den Anwendungsanforderungen nicht gewachsen sind, müssen Sie mit vorzeitigen Versagen und entsprechenden Ausfällen rechnen. Damit gehen jedes Mal ungeplante, kostspielige Ausfallzeiten einher.

Minimierung der Ausfallzeiten

Ein billiges Produkt ist am Ende immer teurer. Es ist in den meisten Fällen weniger leistungsstark oder hat eine wesentlich kürzere Lebensdauer als ein teureres Produkt. Für die Senkung der TCO spielt eine längere Lebensdauer jedoch eine wesentliche Rolle. Grössere Wartungs- und Serviceintervalle verbessern Ihre TCO erheblich. Teurere Produkte sind in der Regel leistungsstärker, benötigen weniger Wartung und sind damit kostengünstiger.

10 Mal mehr ausgeben und 500.000 € sparen

Ein Kakaoverarbeitungsunternehmen schlug sich mit undichten O-Ringen herum. Die Schokoladenpresse musste darum durchschnittlich vier Mal wöchentlich gewartet werden. Die Kosten für neue Produkte und Wartung betrugen jährlich über 625.000 €. Die Berechnungen in Tabelle 1 ergeben folgendes Bild. Produktkosten: 1.600 €, Arbeitskosten: 27.500 € und schwindelerregende 596.000 € für Ausfallkosten.

Das Unternehmen tauschte den billigen O-Ring gegen Dichtungsmaterial mit extrem hoher Wärme- und Chemikalienbeständigkeit aus und verbesserte damit wesentlich die Maschinenleistung. Mit Erfolg: Es leckte monatlich nur noch ein einziger O-Ring.

Dadurch verringerten sich die jährlichen Wartungskosten auf weniger als 38.000 €. Die Gesamteinsparung beläuft sich damit umgerechnet auf jährlich 587.000 €!

Und das obwohl der neue O-Ring 10 Mal teurer ist als der ursprüngliche Dichtungsring. Das Resultat: Die Arbeitskosten betragen jetzt lediglich 1.275 € und die Ausfallkosten 27.540 €.

Berücksichtigen Sie also neben den Anschaffungskosten für eine Komponente auch die voraussichtlichen Wartungskosten. Für den Fall, dass die Komponente ausfiel, musste bisher das Serviceteam immer parat stehen. Mit dem neuen O-Ring wurden diese Personalkosten gesenkt.

Veraltete O-Ringe

Neue O-Ringe |

| Materialkosten (Präventivwartung) |

940.44 Euro/Jahr

8.652,54 Euro/Jahr

Materialkosten

(Austausch)

652,24 Euro/Jahr

362,45 Euro/Jahr

Arbeitskosten

27.591 Euro/Jahr

1.275 Euro/Jahr

Ausfallkosten

595.965,60 Euro/Jahr

27.540 Euro/Jahr

GESAMT

625.149,28 Euro/Jahr

37.829,99 Euro/Jahr

GESAMTEINSPARUNG

587.319,28 Euro/Jahr

Tabelle 1 Die Kosten für den Austausch von O-Ringen

Materialüberlegungen

Bei der Beurteilung von Komponenten sollten Sie das Verhalten des Materials während des gesamten Betriebs- und Reinigungsprozesses berücksichtigen. Dies ist umgebungsabhängig: Druck, Temperatur und Medium (z. B. Gas oder Flüssigkeit) spielen dabei eine Rolle. Die Lebensmittel-, Getränke- und auch die Pharmaindustrie unterliegen strengen Reinigungsvorschriften, die aufgrund aggressiver Reinigungschemikalien eine zusätzliche Materialbelastung bedeuten.

Konzentration auf Problemprävention

Konsequente Problemvermeidung im Vorfeld beugt kostspieligen Ausfallzeiten vor. Ganz zu schweigen davon, was Ausfallzeiten für das Service Level Agreement (SLA) mit den Kunden bedeutet. Ausfallbedingte Lieferschwierigkeiten gelten als Vertragsbruch. Sind damit kostspielige Bussgelder verbunden, die Sie besser nicht riskieren sollten?

Sicherheit

Im Rahmen der TCO lohnt es sich, die besten Sicherheitspraktiken einzuhalten. Unzureichende Sicherheitsmassnahmen können Personenschaden verursachen und kostspieligen Personalausfall nach sich ziehen. Informieren Sie sich über alle Sicherheitsvorschriften und sorgen Sie dafür, dass sie auch eingehalten werden.

Stimmen Sie die persönliche Schutzausrüstung (PSA) auf das Arbeitsumfeld Ihrer Mitarbeitenden ab. Eignen sich beispielsweise die Handschuhe, der Gehörschutz, die Schutzbrille oder die Stiefel für die jeweilige Arbeit? Sind die Stiefel robust genug? Genau wie bei den technischen Komponenten ist das billigste Produkt auf lange Sicht meistens teurer. Billigstiefel verschleissen schneller und müssen öfter erneuert werden. Damit sind langfristig höhere Kosten verbunden.

Standardisierung zahlt sich aus

Die Standardisierung und der Grosseinkauf von Produkten machen es wahrscheinlicher, dass Ihnen Mengenrabatte gewährt werden. Dies leistet einen wichtigen Beitrag zur Senkung der TCO.

Auch bietet sie Vorteile beim Erwerb von Sicherheitszertifikaten. Anstatt beispielsweise 25 unterschiedliche O-Ringe zu verwenden, sollten Sie sich auf einige wenige, standardisierte Produkte beschränken: Das ist wesentlich effizienter und reduziert die TCO. Die Zertifizierung von 3 Produkten ist wesentlich einfacher und weniger zeitraubend.

Prozess

Verwaltungsaufgaben sind für jedes Unternehmen zwar unerlässlich, aber auch ausgesprochen zeitraubend. Die Straffung und Vereinfachung dieser Aufgaben steigert die Effizienz und reduziert die TCO.

Die Optimierung des Einkaufsprozesses spielt dabei eine entscheidende Rolle. Erhöhen Sie die Effizienz dieses Prozesses, indem verschiedene Herangehensweisen geprüft und integriert werden. Dazu zählen Automaten und der elektronische Datenaustausch (EDI).

Einsatz von Verkaufsautomaten

Automaten können die Kosten auf ein Minimum reduzieren. Ihre Verwendung für Verbrauchsmaterial bietet Nutzern jederzeit den problemlosen Zugang zu entsprechendem Material – ohne dass jedes Mal erneut Bestellformulare ausgefüllt oder Angebote eingeholt werden müssen. Automaten können sogar mit personalisierten Smartcards ausgestattet werden. Damit steht jedem Mitarbeitenden zur richtigen Zeit das richtige Material zur Verfügung. Das gilt beispielsweise auch für die Nachtschicht, wenn der Lagerleiter abwesend ist.

Software hilft beim Tracking und Auffüllen der Lagerbestände – damit wichtige Tools, PSA und Zubehör immer fürs Personal verfügbar sind. Manuelles Tracking ist fehleranfällig. Auch dieses Risiko kann gesenkt werden. Wir haben die Erfahrung gemacht, dass unsere Mitarbeitenden weniger Artikel verbrauchen, wenn sie sie aus dem Automaten beziehen. Die Vermutung liegt nahe, dass dies auf das Tracking des Produktgebrauchs zurückzuführen ist.

Einsatz von Verkaufsautomaten.

Integration des elektronischen Datenaustausches

Sie sollten auch den Abschluss von Kaufverträgen mit Lieferanten in Erwägung ziehen. Die direkte Verknüpfung Ihres ERP-Systems mit dem System Ihrer Lieferanten erleichtert es den Mitarbeitenden, Material bedarfsorientiert einzukaufen. EDI ermöglicht mit standardisierten Formularen den sicheren und genauen Online-Austausch zwischen Ihnen und Ihren Lieferanten (z. B. Bestellungen und Rechnungen). Dies erleichtert den Mitarbeitenden die bedarfsorientierte Auswahl und Bestellung von Komponenten. Auch der Zeitaufwand für Papierkram wird damit reduziert.

Lagerhaltung

Ausgehend von der Tatsache, dass Material und Komponenten regelmässig ausfallen, sollte ein Unternehmen grundsätzlich über Ersatzteile verfügen. Der Kauf und die Lagerung bedeuten jedoch unweigerlich weitere Kosten für Ihr Unternehmen. Von ERIKS durchgeführte Untersuchungen ergaben, dass 10 % des Unternehmensetats für überflüssige Duplikate verschwendet werden*.

Die Austauschrate mancher Produkte ist oftmals gering – sie bleiben jahrelang im Regal liegen und sind am Ende unbrauchbar. Dies ist eine erhebliche Verschwendung und ein Bereich, der viel Sparpotenzial bietet. Mit sorgfältigem Management Ihres Ersatzteilbestands lassen sich erhebliche Kosteneinsparungen realisieren.

Dazu gehört auch die korrekte Kennzeichnung von Ersatzteilen. Sorgen Sie dafür, dass ähnlich aussehende Komponenten (z. B. O-Ringe und Lager) nicht nebeneinander gelagert werden. Dies beugt Verwechslungen und somit Zeitverschwendung vor.

Management der MTTD

Die durchschnittliche Zeitspanne zwischen dem Eintreten eines Problems und dessen Erkennung (MTTD) kann die TCO weiter in die Höhe treiben. Wir haben herausgefunden, dass für die Suche nach einem einzigen Ersatzteil 13 Minuten verschwendet werden*. Es besteht kein Zweifel, dass selbst eine Verringerung dieser Zeit um nur wenige Minuten eine bemerkenswerte Einsparung ermöglicht. Und so erreichen Sie das: Sehen Sie sich den Aufbau Ihres Lagers genau an und sorgen Sie dafür, dass Sie Ihre Produkte an optimaler Stelle lagern.

Sammellieferungen

Sammellieferungen sind eine weitere Möglichkeit, Ihre TCO zu senken. Mit der so genannten Einzelquellenbeschaffung bekommen Sie wöchentlich gezielte Lieferungen. Der Vorteil: Sie sind vorbereitet und können auf die Lieferungen warten. Ineffiziente Teillieferungen gehören der Vergangenheit an.

Optimierung des Lagerbestands.

Herausforderungen bei der Reduzierung der TCO

Sie wissen jetzt, dass Sie Ihre TCO senken und Kosten einsparen können. Kommen wir zu den damit verbundenen Herausforderungen und wie Sie damit umgehen können:

- Mitarbeitende stehen Veränderungen im Allgemeinen kritisch gegenüber – das gehört zur menschlichen Natur. Noch schwieriger wird es, wenn nicht sofort deutlich ist, welche Vorteile damit verbunden sind. Finanzvorteile sind selten immer konkret greifbar. Ausserdem sind mit Veränderungen ebenfalls Kosten verbunden. Meistens sind es wenige, die der Meinung sind, dass sich der offensichtliche Aufwand wirklich lohnt.

- Das Akzeptieren eines bestehenden Zustands steht der Reduzierung der TCO erheblich im Weg. Ein Beispiel: In einer Molkerei hatte das Personal das Radio voll aufgedreht, um den Lärm des Förderbands zu übertönen. Niemand dachte darüber nach, warum das Förderband so viel Krach machte. Vielleicht wäre eine Reparatur von Nöten? Die Inspektion ergab, dass die Lager des Förderbands nicht mehr gut funktionierten. So machte der Motor Überstunden und verbrauchte mehr Energie, die eigentlich eingespart werden könnte. Aber das war eben so!

- Straffung und Automatisierung von Prozessen entlasten Mitarbeitende und sparen Arbeitskosten. Diese Mitarbeitenden sind jedoch nach wie vor Arbeitnehmende mit Rechten. Sie können nicht einfach ihre Arbeitsbelastung zurückschrauben, denn Sie müssen auch weiterhin Gehälter zahlen. Sinnvoller ist es, darüber nachzudenken, wie die Mitarbeitenden ihre Zeit optimal für die Aufgaben nutzen können, für die sie am besten geeignet sind.

- Ein weiteres Problem bei der Berechnung der TCO ist die Ermittlung der korrekten Daten sowie der Zugriff auf diese und der Zugang zu den entsprechenden Mitarbeitenden, die über diese Informationen verfügen. Unterschiedliche Ziele zwischen den jeweiligen Unternehmensfunktionen sind dabei ausgesprochen hinderlich. Im Allgemeinen besteht zwischen der Herangehensweise des Einkaufsteams und der Arbeit der Verkaufsmitarbeitenden eine Diskrepanz. Das macht die Sache nicht leichter.

Erstellen Sie darum einen Business Case, mit dem Sie Ihre Kolleg*innen von den Möglichkeiten zur Reduzierung der TCO überzeugen können. Zeigen Sie die konkreten finanziellen Vorteile auf, das hilft immer.

Einen Business Case erstellen

Bei der Betrachtung der TCO gilt es mehr zu berücksichtigen, als man zunächst annimmt. Es geht nicht einfach nur um ein Produkt mit minimalem Wartungsbedarf oder einer langen Lebensdauer. Entscheidend sind auch alle Kosten, die mit Einkauf und Lagerung verbunden sind.

Ein Business Case erläutert, warum die TCO berücksichtigt werden sollte. Er hilft Ihnen, die Akzeptanz im Unternehmen zu erhöhen und den Wert zu untermauern. Beginnen Sie mit der Betrachtung der aktuellen Situation, Arbeitsweise und sämtlicher mit dem Produkt verbundenen Kosten.

Erstellen Sie eine Checkliste und berechnen Sie die TCO für verschiedene Szenarien und Konstellationen. Sie können auch Expert*innen zu Rate ziehen, die Ihnen helfen, alle Einsparungsmöglichkeiten zu finden und zu berücksichtigen. Damit lässt sich der Prozess wesentlich vereinfachen.

Ein Beispiel: Sie tauschen einen Motor gegen ein energieeffizienteres Modell aus. Dadurch profitieren Sie zum einen von einer einmaligen Senkung der Energiekosten, zum anderen langfristig von jährlichen Einsparungen.

Bedenken Sie, dass die Berechnung und Verbesserung der TCO sich auf das gesamte Unternehmen auswirken. Diese Vorteile gelten auch für die komplette Lieferkette. Die Verringerung der Ausfallzeiten um 10 % erlaubt eine effizientere Unternehmensführung und ermöglicht Kosteneinsparungen für Sie und Ihre Kunden. Sind Sie in der Lage, Ihre Wettbewerbsposition auf dem Markt zu verbessern?

Schlussfolgerung

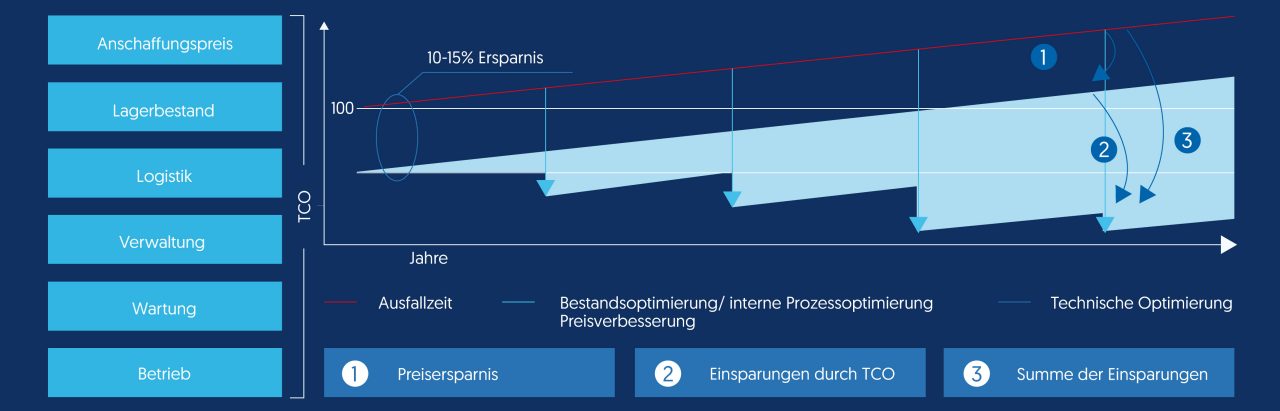

Wenn Sie sich nicht nur auf den Einkaufspreis, sondern auch auf die gesamten TCO konzentrieren, können Sie jährlich 10 bis 15 % des Einkaufswerts von Produkten einsparen. Abbildung 1 zeigt die Reduzierung der TCO durch die Einführung von Prozessverbesserungen.

Graphik TCO-Einsparungen

Unsere Ingenieur*innen stehen Ihnen bei der Reduzierung der TCO gern zur Seite. Sie ermitteln Bereiche mit Einsparungspotenzial und berechnen konkrete Einsparungen.

Abonnieren Sie unseren Newsletter:

Um die wichtigsten Branchenews und Updates zu erhalten.