7 Faktoren für die Wahl des richtigen Industrieschlauchs

Schläuche haben bei der Konstruktion einer Maschine normalerweise keine Priorität, obwohl dies dringend notwendig wäre. Bei der Autokonstruktion wird schliesslich auch nicht zuerst an die Reifen gedacht; trotzdem sind sie für den Betrieb unerlässlich. Die Auswahl des richtigen Schlauchs ist ein komplexer Prozess, bei dem Sie die richtige Balance zwischen Kosten und Leistung finden müssen. Wenn Sie die Leistungsanforderungen an den Schlauch von Anfang an im Auge behalten, können Sie kostspielige Nacharbeiten vermeiden und den Zeitplan für Ihr Projekt einhalten.

Der Prozess der Schlauchauswahl

Am wichtigsten bei der Auswahl eines Schlauchs ist es, sicherzustellen, dass Sie Zugang zu den richtigen Informationen haben. Entsprechen die Materialien, die Sie in Betracht ziehen, den rechtlichen, technischen und qualitativen Standards? Sind Anforderungen an die Dokumentation und Rückverfolgbarkeit zu erfüllen? Es kann auch sinnvoll sein, während des Prototypings verschiedene Optionen auszuprobieren, da sich so Vorteile und potenzielle Schwachstellen leichter ermitteln lassen.

Um sicher zu gehen, dass Sie genau die richtige Schlauchlösung für Ihr Projekt erhalten, sollten Sie schon zu Beginn des Entwicklungsprozesses Experten hinzuziehen. Bereits in der Prototyping Phase eines Maschinenentwicklungsprojekts kann ein Anwendungsingenieur wertvollen Input liefern.

Was sind also die wichtigsten Faktoren, die bei der Auswahl des richtigen Schlauchs für Ihre industrielle Anwendung zu berücksichtigen sind?

Die 7 Schlüsselfaktoren für die Schlauchauswahl

Die Auswahl des richtigen Schlauchs beruht in der Regel auf folgenden Attributen: Grösse, Temperatur, Anwendung, Medium, Druck, Anschlüsse und Lieferbarkeit. Beachten Sie, dass diese Kriterien nicht für sich allein stehen; die Kombination dieser internen und externen Faktoren ist entscheidend für die Wahl des richtigen Schlauchtyps für Ihre spezifischen Bedürfnisse.

Grösse

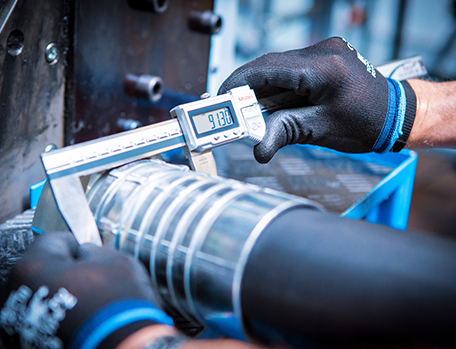

Die passende Grösse ist ein grundlegender und zugleich sehr wichtiger Faktor bei der Auswahl von Industrieschläuchen. Zu den Grössenangaben für Industrieschläuche zählen der Innen- und Aussendurchmesser sowie die Länge des Schlauchs.

Innendurchmesser

Durch die richtige Grösse wird der Druckverlust auf ein Minimum reduziert und eine Beschädigung des Schlauchs bei Hitzeentwicklung oder übermässigen Turbulenzen vermieden. Der Innendurchmesser (ID) ist der Durchmesser des leeren Raums im Querschnitt eines kreisförmigen Schlauchs. Er ist der wichtigste Faktor bei der Schlauchdimensionierung, da er die Fliessgeschwindigkeit der Flüssigkeit im Schlauch beeinflusst. Ein Schlauch mit zu grossem ID führt zu einer trägen Systemleistung, während ein zu kleiner ID einen zu hohen Druckverlust, Leckagen oder sogar Schäden am System verursachen kann.

Aussendurchmesser

Der Aussendurchmesser (AD) misst den gesamten Durchmesser des Schlauchquerschnitts, einschliesslich des Inlyners, der Verstärkung und der Aussenschicht. Die Differenz zwischen AD und ID gibt Aufschluss über die Dicke der Schlauchwand. Der Aussendurchmesser ist wichtig, um Industrieschläuche passend zu den entsprechenden Armaturen und Systemkomponenten auswählen zu können.

Länge

Die Länge eines Industrieschlauchs bestimmt seine maximale Reichweite zwischen den Endpunkten. Mit zunehmender Länge kann sich auch der Druckverlust durch Reibung im System erhöhen. Es ist wichtig, dass ein neuer Schlauch immer auf die richtige Grösse zugeschnitten wird.

Ist er zu lang, kann dies zu zusätzlichen Biegungen und Abschürfungen führen, was wiederum die Lebensdauer des Schlauchs verkürzen kann. Darüber hinaus verursacht die Überlänge unnötige Kosten. Umgekehrt kann bei einem zu kurzen Schlauch dessen Innenverstärkung und die Integrität der Baugruppe beschädigt werden.

Temperatur

Bei der Auswahl einer Ersatzbaugruppe müssen zwei verschiedene Temperaturen berücksichtigt werden: die Flüssigkeits- und die Umgebungstemperatur. Der gewählte Schlauch muss für die Mindest- und Höchsttemperatur des Systems geeignet sein.

Flüssigkeitstemperatur

Das Material der Schlauchleitung wird durch Temperatur und Betriebsdauer beeinflusst. Ein Schlauch für eine Anwendung mit 200 °C Betriebstemperatur und 20 Bar Betriebsdruck muss aus Metall hergestellt werden, nicht aus Elastomer.

Bei der Auswahl des Materials müssen die voraussichtliche Betriebstemperatur und die Betriebsdauer bei dieser Temperatur berücksichtigt werden.

Umgebungstemperatur

Extreme Temperaturen haben Auswirkungen auf die Schlauchleistung. Häufig werden sie durch interne und externe Faktoren, wie die Wetterbedingungen, die UV-Strahlung oder Temperatur in der Umgebung beeinflusst, in der die Maschine installiert ist.

Wenn Sie das geforderte Druckniveau, die voraussichtliche Betriebsdauer, eventuelle Spitzenintervalle und mögliche Temperaturschwankungen – insbesondere extreme Temperaturen – ermittelt haben, sind Sie bei der Suche nach dem idealen Schlauch für die Anwendung schon einen Schritt weiter.

Anwendung

Das Stichwort Anwendung bezieht sich auf die Nutzungsanforderungen, aber auch auf Umweltfaktoren und Industrienormen. Es gibt eine Vielzahl von Industrienormen, die je nach Branche und Land spezifische Produkt- und Leistungsanforderungen festlegen.

Zu diesen Normen gehören: [EN] (https://www.en-standard.eu/search/?q=hose)(Europäische Norm), [DIN] (https://www.din.de/en)(Deutsches Institut für Normung) sowie die internationalen [ISO] (https://www.iso.org/ics/23.040.70/x/) Spezifikationen für Schläuche und Schlauchanwendungen.

Medium

Medium bezieht sich auf den Stoff, der durch den Schlauch geleitet wird. Eine Tabelle zur Auswahl des Mediums kann Ihnen zeigen, welche Schläuche für einen bestimmten Stoff am besten geeignet sind.

Bei manchen Anwendungen müssen spezielle Öle oder Chemikalien durch das System befördert werden. Deshalb ist bei der Auswahl eines Schlauchs darauf zu achten dass die Innenseele, die Ausendecke, die Kupplungen und die O-Ringe mit der betreffenden Flüssigkeit kompatibel sind.

Bestimmen Sie, welche Art von Flüssigkeit (Medium) durch den Schlauch fliessen wird, wenn die Maschine in Betrieb ist. Nicht alle Schläuche vertragen die gleichen Medien, und Schläuche, die bestimmte Flüssigkeiten wie z. B. Milch transportieren, müssen gewissen Vorschriften entsprechen. Ebenso kann Wasser durch einen Schlauch normaler Qualität transportiert werden, aber wird dieser Schlauch anschliessend mit einer anderen Flüssigkeit , wie z.B. Säure, gereinigt, ist er nicht mehr geeignet.

Ein weiteres Beispiel: Ein für Abwasser verwendeter Schlauch war defekt. Die Ursache war zunächst unklar, bis sich herausstellte, dass einige der Chemikalien im Abwasser das Schlauchmaterial beschädigt hatten. Ein zuverlässiger Anbieter wird Ihnen daher einen Fragebogen vorlegen, den Sie ausfüllen müssen, um solche Probleme zu vermeiden. Leitfaden chemische Beständigkeit Gummi.

Druck

Nach der Installation können Schläuche einen Druck von mehreren hundert Bar aushalten, aber nicht alle Materialien funktionieren optimal unter hohem Druck. Das kann zu einem Leistungsabfall oder sogar zum Platzen des Schlauchs führen. Um das ideale Material zu bestimmen, müssen Sie die genaue Höhe des Drucks ermitteln, der auf den Schlauch einwirkt, ebenso alle Spitzen, die bei der Anwendung auftreten können.

Der Druck bestimmt auch den Biegeradius. Beispielsweise benötigt ein Hochdruckschlauch eine Verstärkung rund um die Innenseele, sodass er sich nicht mehr so leicht biegen lässt. Ein guter Lieferant ist in der Lage, den voraussichtlichen Betriebsdruck zu testen, dem der Schlauch an der Maschine standhalten muss, um ein Platzen zu vermeiden und die Sicherheit zu erhöhen.

Anschlüsse

Um zu viele Schlauchkupplungskombinationen zu vermeiden, ist es ratsam, die Zahl der Kupplungen und Anschlüsse zu minimieren.

Moderne Schlauchkupplungskombinationen minimieren einen Abwasseraustritt dank ihres geringeren Leckagerisikos und der sicheren Verbindungen, die auch einen Luftverlust reduzieren. Das alles verbessert ebenfalls die Nachhaltigkeit im Betrieb. Auch wenn recycelbare Schläuche noch Zukunftsmusik sind, können Sie die Nachhaltigkeit positiv beeinflussen, indem Sie die Effizienz der vorhandenen Anwendungen verbessern, sodass sie weniger Abfälle produzieren.

Lieferbarkeit

Ein neues System erfordert einen neuen Schlauch. Hier kann Ihnen ein fachkundiger Partner Muster zur Verfügung stellen, die Sie vor Ort testen können. Um sicherzustellen, dass Sie die beste Lösung finden, bevor die finale Entscheidung getroffen wird, kann Ihnen der Partner zudem sagen, was realisierbar ist und was nicht. Dies gilt auch für bereits in Betrieb befindliche Maschinen, für die es schwierig ist, Ersatzschläuche herzustellen.

Beratung durch Experten

Handelt es sich um einen kritischen Anwendungsbereich, sorgt die Investition in einen Qualitätsschlauch letztlich für mehr Sicherheit, und die frühzeitige Einbeziehung eines Experten in Ihren Entscheidungsprozess kann helfen, Kosten zu sparen. Denken Sie aber bitte daran, dass die Definition von Qualität je nach Hersteller und Lieferant unterschiedlich sein kann, ebenso wie die Materialien, die sie für die Produktion verwenden. Dies gilt sowohl für kundenspezifische als auch für Standardprodukte. Daher ist es ratsam, die Hersteller und Lieferanten genau zu überprüfen, um den Anbieter zu finden, der die Anforderungen Ihres individuellen Projekts am besten erfüllen kann.

Kontakt

Wünschen Sie eine Auskunft oder Beratung? Unser Kundenservice steht Ihnen zur Verfügung.