Mechatronische drukmeters

Séparateurs à membrane

Les séparateurs à membrane servent à séparer les instruments de mesure tels que les manomètres, les capteurs de pression et les pressostats dans les procédés les plus exigeants et à les protéger des milieux les plus difficiles :

- fluides agressifs qui ne doivent pas rentrer en contact avec l’instrument de mesure ;

- fluides à haute viscosité qui ne peuvent pas s’écouler par le raccord de l’appareil ;

- fluides toxiques, présentant un risque pour l’environnement ;

- milieux cristallisants et polymérisants ;

- températures de fluides dépassant la résistance thermique de l’appareil de mesure ;

- applications hygiéniques, pour empêcher que les fluides ne pénètrent dans les cavités et/ou les volumes morts ;

- situations dans lesquelles la lecture ne se fait pas au point de pression (capillaire).

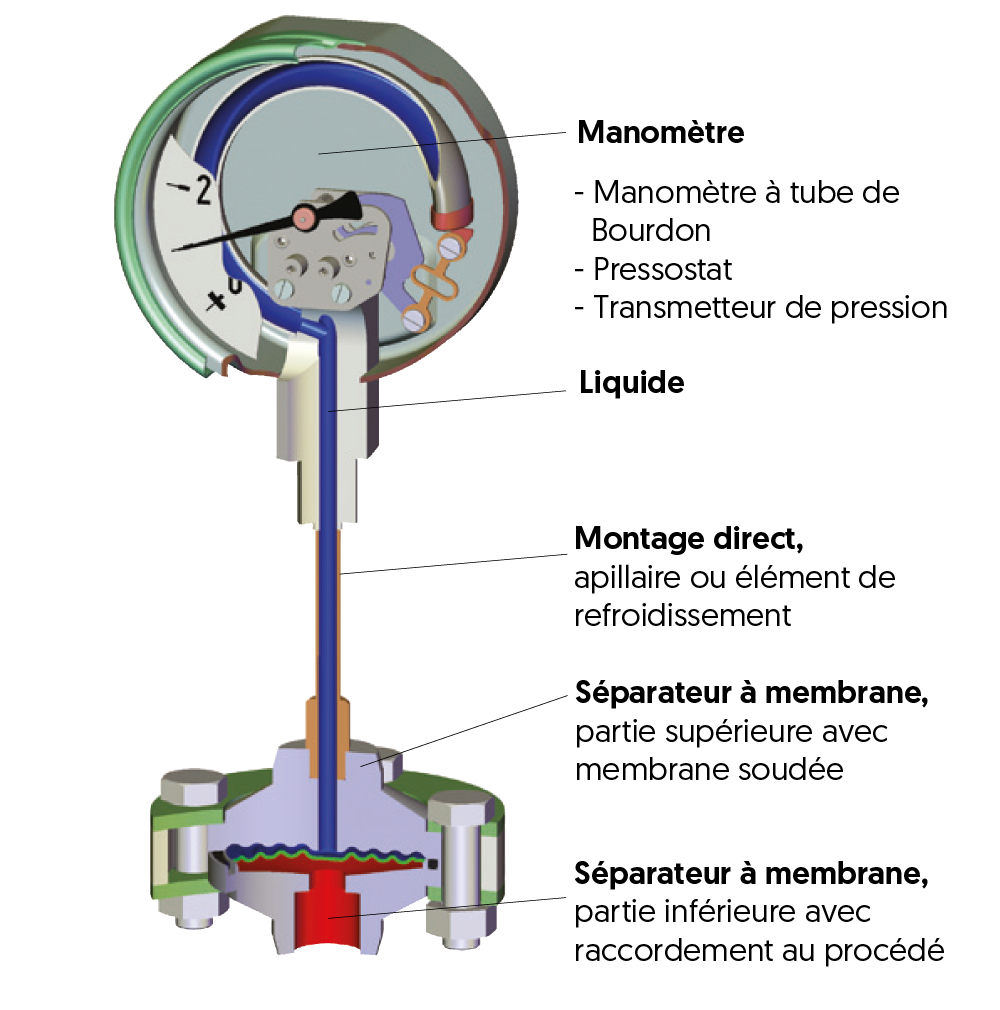

Fonctionnement et conception

La pression du procédé exercée sur la membrane de séparation est transmise avec précision à l’appareil de mesure par un système hydraulique. L’appareil de mesure est relié directement ou par l’intermédiaire d’un élément de refroidissement ou d’une douille d’écartement, qui porte aussi le nom de capillaire, à la membrane de séparation.

La séparation au moyen d’une membrane soudée est le modèle le plus fréquemment utilisé. Elle se compose des éléments suivants :

- une partie supérieure avec une membrane flexible sinusoïdale et un raccord pour l’instrument de mesure ;

- une partie inférieure avec un raccord du côté du procédé.

Les parties supérieure et inférieure sont serrées ensemble par une bague, des vis et des écrous. La membrane de métal est disponible dans divers matériaux résistants à la corrosion. Soudée à la partie supérieure, elle forme ainsi une unité étanche. L’espace de la partie supérieure et de l’appareil de mesure est entièrement rempli d’un liquide compatible avec le procédé au moyen d’une installation de mise sous vide/de remplissage. Cette opération s’effectue sous vide poussé afin d’éviter que le liquide de remplissage ne contienne des bulles d’air qui affecteraient la mesure en raison de la compressibilité de l’air. Une fois refermée hermétiquement, la partie remplie ne doit plus être ouverte. La membrane réagit à la pression du fluide à mesurer et la transmet par le liquide de remplissage à l’instrument de mesure, après quoi, dans le cas d’un manomètre à tube de Bourdon par exemple, la pression mesurée est affichée sur la graduation d’un cadran.

Revêtement pour une meilleure longévité

Pour l’utilisation dans des conditions de procédé exigeantes, la membrane de séparation peut être revêtue ou fabriquée dans des matériaux de haute qualité tels que PTFE, Hastelloy, Monel, tantale, titane, argent ou or. Le bon choix du matériau est essentiel pour la longévité de la membrane de séparation et de l’instrument de mesure.

Pour les fluides très agressifs comme les sels ou les acides, on préfère utiliser un assemblage à bride avec une membrane en tantale. Dans ces cas, la bride qui est nécessaire pour atteindre une bonne étanchéité, est revêtue de PTFE.

Sécurité et protection

Outre la raison pratique justifiant l’utilisation d’un séparateur à membrane, à savoir la protection de l’appareil de mesure contre le fluide, celui-ci apporte un degré élevé de sécurité :

- en cas de défaillance du système de mesure ou du capillaire, aucun fluide ne doit pouvoir s’échapper au point de rupture ;

- la membrane de séparation elle-même est protégée contre la surcharge.

Cependant, la formation de fissure dans la membrane de séparation ne peut être exclue à 100 %. Dans ce cas, ou dans le cas d’une rupture, quelques millilitres du liquide de remplissage peuvent s’écouler dans le procédé. C’est pourquoi, un liquide de remplissage spécial qui ne présente aucun risque pour la santé est utilisé dans l’industrie alimentaire par exemple.

Manomètres mécatroniques