Dans cet article

Check-list pour sélectionner des flexibles alimentaires

Dans l'industrie alimentaire, les flexibles sont généralement utilisés pour transférer des liquides entre des réservoirs ou des cuves, remplir des équipements de transformation alimentaire ou acheminer des ingrédients vers des mélangeurs ou des mixeurs. Pour veiller à ce qu'ils ne contaminent pas les aliments transportés, ces flexibles sont conçus pour répondre à des normes industrielles strictes en matière de propreté et d'hygiène.

Il est essentiel de sélectionner le bon flexible pour votre application alimentaire afin de garantir la sécurité, la conformité et des performances optimales. Nous allons passer en revue ici les cinq principaux facteurs à prendre en compte dans votre processus de sélection.

Compatibilité des matériaux

Veillez à ce que le flexible et les raccords soient fabriqués dans des matériaux compatibles avec les aliments ou les boissons transportés. Tenez également compte des exigences spécifiques à l'application, telles que la résistance à l'abrasion, la flexibilité ou la résistance aux produits chimiques lors du nettoyage, et choisissez un ensemble de flexibles qui corresponde à ces exigences.

Par exemple, assurez-vous de connaître la tolérance chimique du matériau, en particulier dans un environnement alimentaire. ERIKS a développé un outil pour vous aider à sélectionner les matériaux offrant la meilleure résistance à vos fluides, en combinaison avec la température de l'application :

Voir le Guide de résistance chimique des élastomères ERIKS.

Caractéristiques des flexibles alimentaires par matériau

Dans l'industrie alimentaire, les flexibles sont généralement en PVC, PTFE, polyuréthane, caoutchouc NBR ou EPDM. Voir ci-dessous les principales caractéristiques de ces matériaux.

Flexibles en PVC

ces flexibles sont généralement utilisés pour des applications non intensives et sont compatibles avec l'eau, l'air et certains acides et produits chimiques faiblement concentrés. Toutefois, il n'est pas recommandé de les utiliser avec des aliments gras ou des produits chimiques fortement concentrés.

- Plage de température de -20° C à +60° C.

- Transparents, légers et généralement très souples.

- Résistants à une pression et à une température de fonctionnement limitées.

Notre conseil : choisissez le Premium Multibar ou le Polymetra Clear. Il s'agit des flexibles en PVC les plus basiques disponibles, conformément à la norme CE 1935/2004.

Flexibles en polyuréthane

Ces flexibles sont plus durables que le PVC et sont compatibles avec les huiles et certains produits chimiques. Ils peuvent également être utilisés avec des fluides de qualité alimentaire tels que le lait et les jus de fruits, ainsi qu'avec des poudres et des granulés abrasifs.

- Plage de température de -40° C à +90° C

- Très résistants aux huiles.

- Également disponibles en qualité antistatique.

- Ne conviennent pas aux applications soumises à des températures extrêmes. Brièvement jusqu'à 125° C .

Notre conseil : Choisissez Abraflex MD Food ou Abraflex MD Food AS-INOX. À notre avis, ce sont les meilleurs flexibles pour l'industrie alimentaire, en particulier pour les poudres.

Flexibles en PTFE

Ils conviennent parfaitement comme flexibles d'alimentation pour les filtres et les centrifugeuses, pour les tours de séchage et lors de l'utilisation de parfums et d'arômes.

- Plage de température de -70° C à +260° C.

- Résistants aux applications qui imposent des exigences élevées en matière de température, de pression ou de mouvement.

- Très résistants aux produits chimiques et faciles à nettoyer.

Notre conseil : choisissez des flexibles lisses, des flexibles ondulés ou des flexibles ondulés à l'extérieur.

Flexibles en caoutchouc NBR

Résistants aux huiles et aux graisses. Par conséquent, les flexibles en NBR conviennent très bien pour le lait, la crème, les huiles végétales et la mayonnaise. Conviennent parfaitement pour les boissons non alcoolisées.

- Plage de température de -30° C à +100° C.

- Peuvent également être utilisés comme flexibles de chargement.

Notre conseil : choisissez Nutralon, Nutralon SD Lite ou Nutralon SD. Ce sont des flexibles de qualité avec de bonnes performances.

Flexibles en caoutchouc EPDM

Convient pour la bière, les boissons non alcoolisées et le vin.

- Plage de température de -40° C à +120° C.

Notre conseil : choisissez DeliDRINK SD, DeliDRINK SD Lite ou Vintage SD Lite. Ce sont des tuyaux de qualité avec les meilleures performances. Demandez nos raccords à sertir DuraCrimp® pour une connexion sûre et hygiénique.

Flexibles en acier inoxydable

Les flexibles en acier inoxydable sont rarement utilisés dans l'industrie alimentaire. En effet, ils ont un revêtement intérieur ondulé qui n'est pas facile à nettoyer. Cependant, dans certains cas, seul un flexible en acier inoxydable peut convenir, par exemple dans les applications à haute température (jusqu'à + 600 °C). Nous recommandons alors le flexible Goodall® MetalVisor en acier inoxydable. Les flexibles en acier inoxydable sont principalement utilisés pour les applications d'eau et de vapeur dans l'industrie alimentaire.

- Plage de température de -196 °C à + 600 °C.

- Résistants aux températures élevées. Résistants à une pression élevée.

- Les flexibles standard en acier inoxydable sont difficiles à nettoyer en raison de leur revêtement intérieur ondulé parallèle.

- Ne conviennent pas pour absorber les vibrations.

Il est important de noter que des flexibles fabriqués à partir du même matériau n'auront pas tous la même compatibilité avec les fluides et les aliments. Consultez toujours les spécifications et les recommandations du fabricant pour vous assurer que vous utilisez le bon flexible pour votre application. Vous pouvez également nos spécialistes pour obtenir des conseils spécifiques à votre application.

Plage de température et pression nominale

La plage de température de l'application est un autre critère crucial dans le choix de vos flexibles. Choisissez des flexibles qui peuvent résister aux températures extrêmes de la plage de température requise. Certains matériaux peuvent se dégrader ou devenir friables lorsqu'ils sont exposés à des températures élevées ou basses, ce qui peut affecter leurs performances et leur sécurité. Le matériau du flexible doit également être capable de résister à la plage de température de l'application sans risque de fuites. Le temps d'exposition est également important ! Certains flexibles peuvent supporter des températures très élevées mais seulement pendant une courte période.

Déterminez la pression maximale à laquelle le flexible sera exposé pendant son utilisation et choisissez un flexible capable de supporter cette pression sans éclater ni fuir..

Propriétés de l'installation

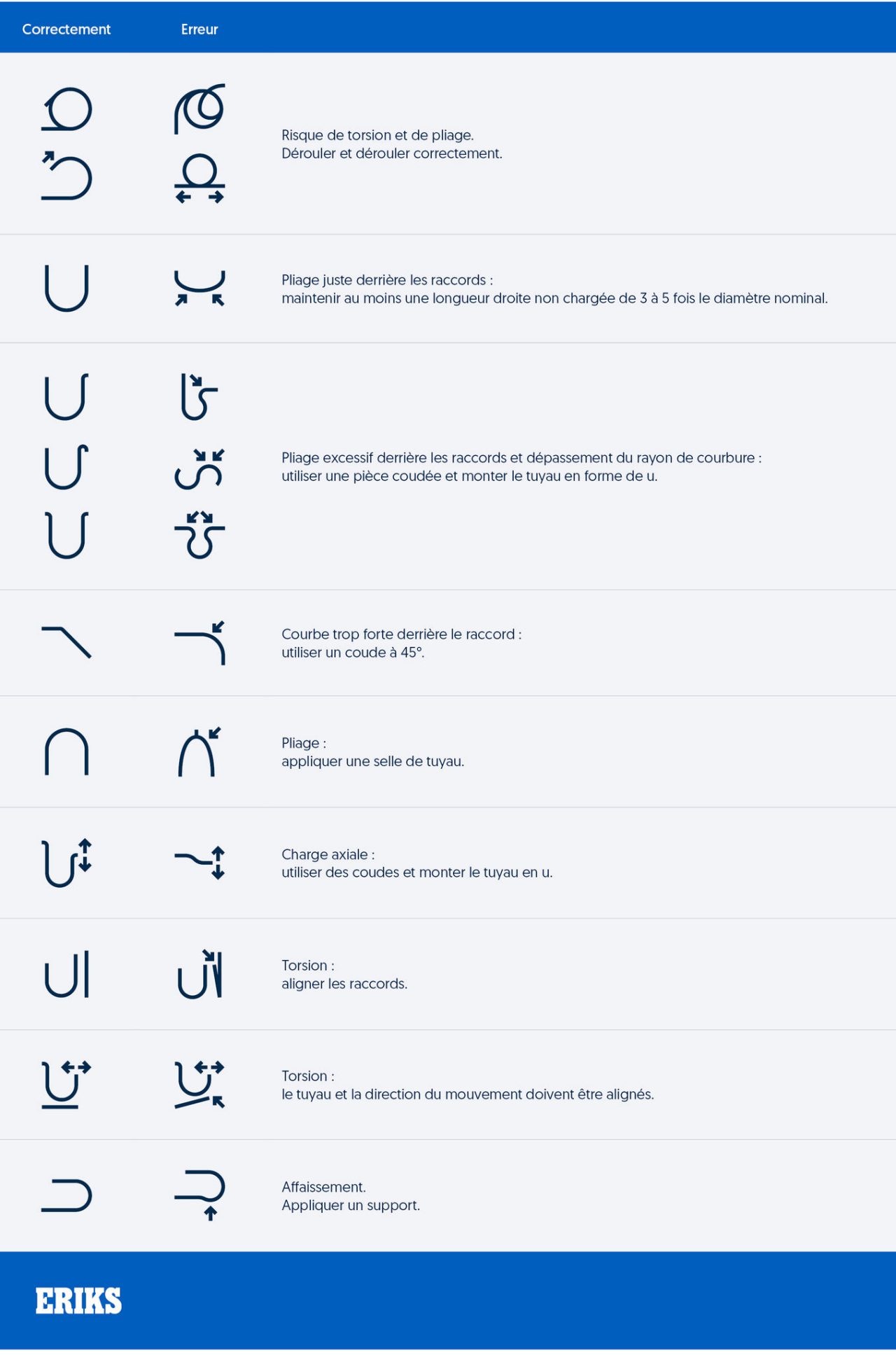

Tenez compte de l'espace disponible dans l'installation et choisissez un flexible avec un rayon de courbure approprié afin d'éviter les entortillements, qui peuvent entraîner des pertes de produit et une contamination. Le flexible doit être suffisamment souple pour permettre une installation et une manœuvre aisées dans les espaces restreints et autour des équipements. La longueur et le diamètre du flexible doivent être choisis en fonction de la distance entre les points de raccordement et du débit nécessaire à l'application.

Raccords pour flexibles alimentaires

L'un des aspects critiques des flexibles alimentaires industriels est la connexion entre le raccord de l'embout du flexible et le tube du flexible. Cette connexion doit être d'un seul tenant, hygiénique et exempte de toute fuite ou contamination. Goodall® DuraCrimp® FOOD est un système de sertissage développé par ERIKS pour l'industrie alimentaire. Il se compose de flexibles Goodall® de qualité alimentaire et de raccords de flexibles et de bagues conçus sur mesure, garantissant une connexion d'un seul tenant et hygiénique.

La combinaison de flexibles, de raccords et de bagues est soumise à des tests intensifs, notamment des tests de pression d'éclatement et des tests d'étanchéité hygiénique. Une nouvelle procédure de test, HCST, a été spécifiquement développée pour l'industrie alimentaire. Un fluide de couleur bleue est pompé dans le flexible à la pression de service maximale de l’assemblage du flexible pendant sept jours. Après la période d'essai, l'embout du flexible est retiré avec précaution pour vérifier l'étanchéité et la qualité de la connexion. Les résultats sont excellents par rapport aux autres techniques d'assemblage et conformes aux réglementations internationales et européennes en matière de sécurité alimentaire.

Conformité réglementaire

Dans l'industrie alimentaire, la sécurité est une priorité absolue. Chaque aspect du processus de production doit être examiné minutieusement afin de garantir que les denrées alimentaires produites sont exemptes de toute contamination et propres à la consommation. Cela comprend les flexibles utilisés dans le processus de production.

La gamme de flexibles de qualité alimentaire Goodall® a été développée conformément aux normes internationales et européennes les plus strictes. Tous les composants des matériaux de qualité alimentaire sont mentionnés dans les listes de substances du règlement européen CE 1935/2004 relatif aux matériaux destinés à entrer en contact avec les denrées alimentaires.

Le respect de ces réglementations garantit que les produits ne transfèrent pas leurs matériaux aux denrées alimentaires transformées dans une mesure telle qu'elle pourrait mettre en danger la santé des personnes, provoquer des changements inacceptables dans la composition des denrées alimentaires ou diminuer les propriétés organoleptiques des denrées alimentaires transformées. Les bonnes pratiques de fabrication (BPF) sont appliquées conformément au règlement CE 2023/2006 lors du marquage des produits avec un label de qualité alimentaire. Pour obtenir des informations plus détaillées sur les politiques relatives aux matériaux en contact avec les denrées alimentaires, lisez notre guide concernant le règlement CE 1935/2004.

Outre la conformité aux réglementations, les flexibles utilisés dans l'industrie alimentaire doivent également être mécaniquement solides et résistants aux produits de nettoyage. Les flexibles Goodall® DuraCrimp® FOOD présentent une résistance élevée aux produits de nettoyage NEP et une ergonomie améliorée pour les opérateurs, ce qui les rend faciles à manipuler et à nettoyer. En outre, aucune fuite ne se produit pendant les cycles de nettoyage NEP, ce qui permet de réduire les déchets et de contribuer à une solution durable sur le long terme.

Vous souhaitez obtenir des conseils plus personnalisés sur le choix d'un flexible adapté à votre application ? Vous souhaitez en savoir plus sur la garantie de la sécurité alimentaire ? Contactez-nous pour une consultation gratuite sur la sécurité alimentaire. Nos ingénieurs application peuvent également vous conseiller sur les meilleures solutions à adopter sur place

Abonnez-vous à notre newsletter:

Pour recevoir les actualités de l'industrie.