Les 7 facteurs clés pour choisir le bon flexible industriel

Les flexibles ne sont généralement pas une priorité lors de la conception d'une machine, alors qu’ils devraient l'être. Tout comme les pneus, qui ne sont pas le premier élément pris en compte dans la conception d'une automobile, ils sont essentiels à son fonctionnement. Le choix d'un flexible est un processus complexe qui nécessite de trouver le bon équilibre entre coût et performance. En gardant à l'esprit les exigences de performance du flexible dès le début, vous éviterez des retouches coûteuses et respecterez le planning de votre projet.

Le processus de sélection des flexibles

Le plus important dans le choix d'un flexible est de s'assurer que vous avez les bonnes informations. Les matériaux que vous envisagez d'utiliser sont-ils conformes aux normes juridiques, techniques et de qualité ? Y a-t-il des exigences à respecter en matière de documentation et de traçabilité ? Il peut également être utile d'essayer différentes options pendant la phase de prototypage, car vous pourrez plus facilement déterminer les avantages et les faiblesses potentielles.

Pour vous assurer d'obtenir exactement la combinaison de flexibles adaptée à votre projet, faites appel à des experts au début du processus d'ingénierie. Pour un projet de développement de machine, un ingénieur d'application peut apporter une contribution précieuse dès la phase de prototypage.

Alors, quels sont les facteurs les plus importants à prendre en compte pour choisir le bon flexible pour votre application industrielle ?

Les 7 facteurs clés pour choisir des flexibles

Une méthode très utilisée pour choisir le bon flexible peut être résumée par l'acronyme STAMPED : taille (size), température (temperature), application, fluide (medium), pression (pressure), extrémités (ends) et livraison (delivery). Notez que ces critères ne sont pas indépendants les uns des autres ; c'est la combinaison de ces facteurs internes et externes qui va déterminer le type de flexible adapté à vos besoins.

Taille

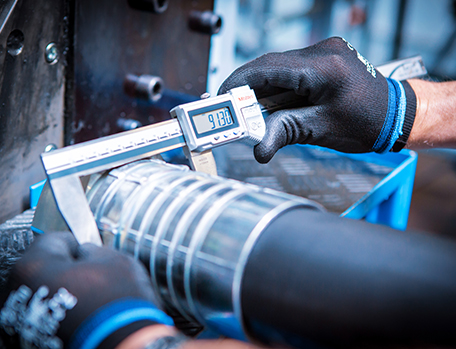

Le dimensionnement est un facteur élémentaire et pourtant essentiel dans le choix d'un flexible industriel. Les spécifications de dimensionnement des flexibles industriels comprennent le diamètre intérieur et extérieur, ainsi que la longueur du flexible.

Diamètre intérieur

La bonne taille permet de limiter au maximum la perte de pression et d'éviter d'endommager le flexible en cas de dégagement de chaleur ou de mouvements excessifs. Le diamètre intérieur (DI) correspond à l'espace vide dans la section transversale d'un flexible circulaire. C'est le facteur le plus important lors du dimensionnement d'un flexible car il affecte la vitesse d'écoulement du fluide à l’intérieur. Un flexible avec un diamètre intérieur trop grand entraînera un ralentissement des performances du système, tandis qu'un diamètre intérieur trop petit peut provoquer des chutes de pression excessives, des fuites et même endommager le système.

Diamètre extérieur

Le diamètre extérieur (DE) mesure la dimension totale de la section transversale du flexible, incluant le tube intérieur, le renforcement et le revêtement extérieur. La différence entre le diamètre extérieur et le diamètre intérieur révèle l'épaisseur de la paroi du flexible. Le diamètre extérieur est important pour dimensionner les flexibles industriels en fonction des raccords et des composants du système.

Longueur

La longueur d'un flexible industriel correspond à la longueur maximale entre ses extrémités. Plus la longueur est importante, plus le risque de perte de pression dans le système augmente, car la longueur du flexible est fonction de la perte de pression due au frottement. Il est important de toujours couper un nouveau flexible à la bonne taille.

S'il est trop long, cela peut entraîner des courbures et des abrasions supplémentaires, qui peuvent à leur tour réduire la durée de vie du flexible. De plus, une longueur excessive entraîne des coûts inutiles. À l'inverse, si le flexible est trop court, vous risquez d'endommager le renforcement et l'intégrité de l'ensemble.

Température

Deux types de température doivent être pris en compte lors du choix d'une solution de remplacement : la température du fluide et la température ambiante. Le flexible sélectionné doit être capable de résister à la température minimale et maximale rencontrée par le système.

Température du fluide

Le matériau de construction du flexible est affecté par la température et la durée de fonctionnement. Un flexible utilisé dans une application fonctionnant à 200 °C sous une pression de 20 bars devra être construit en métal plutôt qu'en élastomère.

Le choix des matériaux se fera en fonction de la température de fonctionnement prévue et de la durée de fonctionnement à cette température.

Température ambiante

Les températures extrêmes ont un impact sur les performances des flexibles ; elles peuvent être affectées par des influences internes et externes, telles que les conditions météorologiques, et des facteurs comme les rayons UV ou la température de l'environnement où se trouve la machine.

Une fois que vous avez établi le niveau de pression requis et le temps de fonctionnement prévu, les pics potentiels et les fluctuations de température possibles – en particulier les extrêmes – vous aurez fait un pas de plus vers le flexible parfait pour l'application.

Application

L'application fait référence aux exigences d'utilisation mais aussi aux facteurs environnementaux et aux normes industrielles. Il existe une grande variété de normes industrielles, qui définissent des exigences spécifiques en matière de produits et de performances par industrie et par pays.

Les principales normes sont [EN] (https://www.en-standard.eu/search/?q=hose)(norme européenne), [DIN] (https://www.din.de/en) (Deutsche Institute fur Normung) ainsi que les spécifications internationales pour les flexibles et les flexibles équipés [ISO] (https://www.iso.org/ics/23.040.70/x/).

Fluide

Le fluide désigne la substance qui circulera dans le flexible. Une grille de sélection des fluides peut vous indiquer quels flexibles sont les mieux adaptés à une substance donnée.

Certaines applications exigent que des huiles ou des produits chimiques spéciaux soient transportés dans le système. Le choix du flexible doit donc garantir que le tube, le revêtement, les raccords et les joints toriques sont compatibles avec le fluide utilisé.

Déterminez le type de fluide qui sera transporté dans le flexible lorsque la machine est en fonctionnement. Les flexibles ne résistent pas tous aux mêmes substances ; pour le transport de certains fluides, comme le lait, les flexibles doivent être conformes à certaines réglementations. De la même manière, un fluide comme l'eau pourra être transporté par un flexible de qualité standard, mais si le nettoyage du flexible est réalisé avec un produit plus agressif, comme de l'acide, la qualité standard ne suffira pas.

Par exemple, un flexible qui transportait des eaux usées a été détérioré. La cause n'était pas claire au départ, jusqu'à ce que l'on découvre que certains des produits chimiques contenus dans les eaux usées avaient endommagé le matériau du flexible. Un fournisseur fiable vous fera remplir un questionnaire pour éviter ce genre de problèmes. Guide résistance chimique du caoutchouc.

Pression

Après leur installation, les flexibles peuvent supporter des centaines de bars, mais tous les matériaux ne fonctionnent pas de manière optimale sous haute pression. Cela peut entraîner une baisse des performances, voire un éclatement. Pour déterminer le matériau idéal, vous devez déterminer le niveau exact de pression qui s'exerce sur le tuyau, ainsi que tous les pics qui peuvent survenir lors de l'utilisation.

La pression détermine également le rayon de courbure. Par exemple, un flexible haute pression nécessitera un renforcement autour de la bague intérieure, ce qui le rendra plus difficile à plier. Un bon fournisseur sera en mesure de tester la pression de service probable à laquelle le flexible devra résister dans la machine, afin d'éviter un éclatement et ainsi augmenter la sécurité.

Extrémités

Pour éviter trop de combinaisons flexibles-raccords, il est bon de limiter le nombre d'extrémités ou de raccords.

Les combinaisons raccords / tuyaux actuelles limitent les risques de fuite des fluides grâce à des connexions plus sûres, et réduisent également les fuites d'air. Tous ces éléments permettent d'accroître la durabilité de l'exploitation. Bien que les flexibles recyclables relèvent pour l'instant de la science-fiction, vous pouvez néanmoins limiter votre impact en améliorant l'efficacité des applications actuelles afin qu'elles produisent moins de déchets.

Livraison

Un nouveau système nécessitera un nouveau flexible, et un partenaire expert pourra vous fournir des échantillons à tester sur site. Et, pour vous permettre de déterminer la meilleure solution avant toute décision finale, ils seront également en mesure de vous dire ce qui est possible et ce qui ne l'est pas. Cela s'applique également aux machines déjà en service pour lesquelles il est difficile de fabriquer des flexibles de remplacement.

Conseils d'experts

Si le domaine d'application est critique, investir dans un flexible de qualité apporte en fin de compte une certaine tranquillité d'esprit et faire appel à un expert dès le début de votre processus de décision permettra probablement de faire des économies. Il faut toutefois garder à l'esprit que la définition de la qualité, tout comme les matériaux utilisés, peuvent varier selon les fabricants et les fournisseurs. Cela vaut aussi bien pour les produits sur-mesure que pour les produits standard. Il est donc conseillé d'étudier attentivement les fabricants ou les fournisseurs afin de trouver ceux qui répondront le mieux aux exigences de votre projet.ui répond le mieux aux besoins de votre projet.

Contact

Vous souhaitez un renseignement ou un conseil ? Notre Service client se tient à votre disposition.

Emplois

Vous recherchez un nouveau défi dans un environnement industriel passionnant ?